Kompetent in der Thermo- und Duroplastfertigung

Das Gira Kunststoffzentrum

Gira bietet in modernen Produktionsanlagen flexible und anspruchsvolle Prozesse für die Produktion von Klein- und Großserien – inklusive Automation und Montage. Bei allen Serien gelten kürzeste und damit wirtschaftliche Zykluszeiten in der gesamten Prozesskette. Für die Medizintechnik verarbeitet Gira Thermo- und Duroplaste sowie bei Bedarf weitere Kunststoffe, die individuell für das Produkt ausgewählt werden.

Interview mit Bernhard Hoster, Technologiemanager

„Die Trends der Zukunft müssen genau beobachtet werden, um dann für unsere Kunden sinnvolle und praktikable Lösungen für deren Produkte ableiten zu können.“

Man kann Bernhard Hoster mit Fug und Recht als angesehenen Experten auf dem Gebiet der Kunststofftechnik bezeichnen. Seit mehr als 20 Jahren ist er im Beruf, er war Leiter der Abteilung Duroplaste am Kunststoff-Institut Lüdenscheid und Geschäftsführer der ISK GmbH, einem weltweit tätigen Dienstleistungsunternehmen für die Kunststoff verarbeitende Industrie. Dort war er für unterschiedlichste Branchen tätig und hat weltweit Einblick in verschiedenste Technologien und deren Umsetzung gehabt. Seit dem Jahr 2011 ist er bei Gira und trägt mit dazu bei, dass der Bereich Kunststofftechnik in Sachen Technologien gut aufgestellt ist.

Bernhard Hoster, Technologiemanager spricht über…

… die Aufgaben eines Technologiemanagers für die Kunststofftechnik bei Gira:

„Die Anforderungen an die Kunststoffprodukte nehmen hinsichtlich der Qualität und Wirtschaftlichkeit immer mehr zu. Hochwertige Oberflächen, enger werdende Toleranzen, die Integration von Funktionen in Kunststoffteile sind nur einige Beispiele der Kundenwünsche. Neben einzelnen Bauteilen werden heute komplette Baugruppen entwickelt. Dabei kann Gira seine Kunden von der Konzeptphase bis zur Serienreife unterstützen. Ein Technologiemanager oder Technologiescout muss einen Überblick über die sich rasch entwickelnden Kunststofftechnologien im Bereich Material, Verfahren, Werkzeug und Automation haben.

Innovative und wirtschaftliche Lösungskonzepte werden gemeinsam mit den Kunden erarbeitet. Dabei helfen mir meine Erfahrungen, die ich als Geschäftsführer der ISK GmbH, an der Fachhochschule Südwestfalen sowie am Kunststoff-Institut Lüdenscheid gesammelt habe. Hier war ich weltweit für verschiedenste Firmen und Konzerne unterwegs, um neue Technologien einzuführen oder bestehende Prozesse zu optimieren. Auch die Mitwirkung an der Entwicklung neuer Produkte bis hin zu neuartigen Geschäftsfeldern war Teil meiner Tätigkeit. Die Herausforderungen unserer Kunden nehme ich gerne und mit Begeisterung an. Aus meiner Sicht bieten neue Technologien und Innovationen einen Garant für die Wettbewerbsfähigkeit und für einen Marktvorsprung.“

… die Herausforderung, den zunehmenden Kundenanforderungen gerecht zu werden:

„Wir unterstützen unsere Kunden nicht nur bei der Material- und Verfahrensauswahl. Schon in der frühen Konzept- und Entwicklungsphase setzten wir bei Gira auf Simulationen. Wir haben z.B. die Möglichkeit, mit den Programmen Moldflow und Cadmould den Formfüllvorgang vor dem Bau des Werkzeugs zu simulieren. Durch die Simulation erkennen wir frühzeitig, wo Fehler an den Formteilen entstehen könnten. Die Simulation ist ein wichtiger Baustein bei der Produktentwicklung geworden. Toleranzanalysen, Begutachtungen der Konstruktionen und Machbarkeitsanalysen sind Bestandteil der engen Zusammenarbeit unserer Projektleiter mit den Kunden.

Kürzere Entwicklungszeiten können durch systematisches Vorgehen in der Entwicklung und das frühzeitige Erkennen von Fehlern aus der Simulation realisiert werden. Die Temperierung der Werkzeuge beeinflusst im hohen Maße die Qualität und Zykluszeit – Also auch die Wirtschaftlichkeit. Nur ein Grad Temperaturunterschied an der Werkzeugwand bedeutet zwei Prozent zu lange Kühlzeit. Bei zehn Grad Temperaturdifferenz sind es so schon 20 Prozent zu lange Kühlzeit. Das Beispiel zeigt, wie wichtig die Temperierung der Werkzeuge ist. Die Temperierung der zum Teil immer komplexer werdenden Werkzeuge wird bei Gira daher nach dem Bilanzraumverfahren simuliert. Komplexe Wärmeströme in den Werkzeugen werden in Zusammenarbeit mit Instituten oder Kooperationspartnern berechnet. Die Kühlleistungen oder die Lage der Kühlkanäle sind somit schon vor dem Bau des Werkzeugs optimiert. Kommt die herkömmliche Temperierung an Grenzen, setzen wir bei Gira innovative Temperierungen ein. Oftmals sind kleine Dome oder Stege nicht mit Wasser zu temperieren. Oder der Kunde wünscht im Sichtbereich keine Bindenähte. Da gibt es eine Vielzahl an Temperiertechnologien wie die die CO2-Temperierung oder variotherme Temperierungen, die bei Gira schon im Einsatz sind. Gira kann hier auf Erfahrungen zurückgreifen und den Kunden aus einer Vielzahl besonderer Temperiertechnologien bedienen.“

Thermoplastverarbeitung

Optimierte Verfahren für beste Produkte

Verarbeitungstechnologien beeinflussen heute Wirtschaftlichkeit und Qualität von Produkten maßgeblich. Gira setzt die in Hinblick auf Design, Anforderungen und Kosten optimalen Verfahren ein. Auf sich wandelnde Anforderungen reagiert Gira flexibel. Neben den Standardverfahren zum Spritzguss kann Gira für die Herstellung von Produkten mit besonderen Eigenschaften aus über 30 Sonderverfahren der Thermoplaste auswählen.

Technologien (Auszug)

| Gasinnendrucktechnik (Gewichtsreduzierung, Verzugsminimierung, Wirtschaftlichkeit) |

| Gashinterdrucktechnologie (hochwertige Oberflächen) |

| Mehrkomponentenspritzgießen (mehr Farben, Funktionsintegration, Hart-Weich-Kombinationen) |

| Tandemspritzgießen (hohe Wirtschaftlichkeit) |

| Hybridtechnologie (Funktionsintegration, Einsparung von Montageprozessen etc.) |

Werkzeugtemperierung

Garant für Qualität und Wirtschaftlichkeit

Bei Gira sind besondere Temperiertechnologien in der Kunststofffertigung etabliert. Die Werkzeugtemperierung ist ein Garant für die Qualität und Wirtschaftlichkeit eines Produkts, denn Formteileigenschaften wie Oberflächengüte, Verzüge oder das Auftreten von Bindenähten werden unter anderem von der Temperierung stark beeinflusst. Auch die Zykluszeiten sind von der Temperierung der eingesetzten Werkzeuge abhängig.

Duroplastverarbeitung

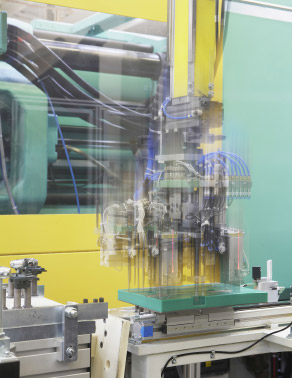

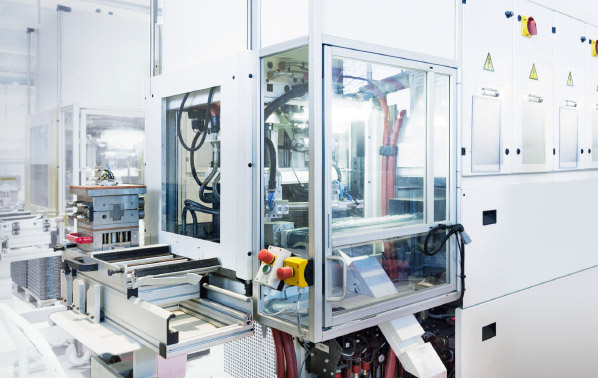

Voll automatisierte Produktion für einen Hightechwerkstoff

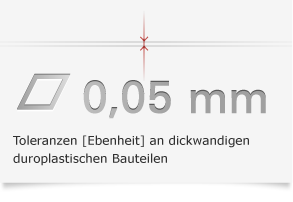

Gira hat umfassende Erfahrung in der Verarbeitung von Duroplasten und verfügt über eine Fertigung mit komplexer Automation. Einige Duroplaste schwinden nicht, und das ermöglicht die Einhaltung engster Toleranzen auch bei dickwandigen Bauteilen. Bereits seit einigen Jahren realisiert Gira Toleranzen von 0,05 mm Ebenheit. Während der Verarbeitung setzt Gira spezielle Messtechniken zur Prozessregelung und Qualitätssicherung ein.

Gira hat umfassende Erfahrung in der Verarbeitung von Duroplasten und verfügt über eine Fertigung mit komplexer Automation. Einige Duroplaste schwinden nicht, und das ermöglicht die Einhaltung engster Toleranzen auch bei dickwandigen Bauteilen. Bereits seit einigen Jahren realisiert Gira Toleranzen von 0,05 mm Ebenheit. Während der Verarbeitung setzt Gira spezielle Messtechniken zur Prozessregelung und Qualitätssicherung ein.

Duroplastische Werkstoffe wurden in den vergangenen Jahren stark optimiert, darum kommen sie – als wirtschaftliche Alternative zu Metallen und thermoplastischen Werkstoffen – zunehmend auch in technologisch anspruchsvollen Bereichen wie der Medizintechnik zum Einsatz. Zudem erfreuen sich Duroplaste wegen ihres im Vergleich zu Metallen geringen Gewichts und ihrer Chemikalienbeständigkeit immer größerer Beliebtheit.

Kompetenzen

| umfassendes Duroplast-Know-how |

| Einhaltung engster Toleranzen |

| komplexe Automation |

| spezielle Messtechniken zur Prozessregelung und Qualitätssicherung (Forminnendrucksensorik) |

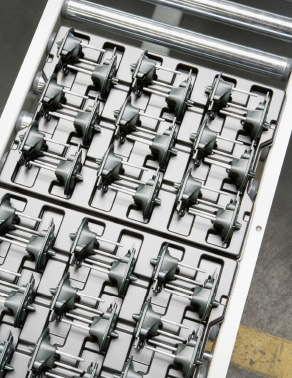

Duroplast-Fertigung: Vollautomatische Prozesse bietet Gira auch in der Duroplast-Fertigung, unter anderem bei der Vereinzelung von Einlegeteilen: Die vereinzelten Bauteile werden an das Handling- System übergeben, um dann verschiedensten Arbeitsprozessen wie Anguss- Separierung, Kühlphase, Entgraten, Reinigen und der Transportverpackung per Traysystem zugeführt zu werden.

Entgratung: Nachdem der Spritzguss abgeschlossen ist und die Duroplast-Bauteile die Abkühlstrecke absolviert haben, wandern sie vollautomatisch in die Strahlkabine und werden dort entgratet.

Insert-Technologie: Ein Teil des Leistungsspektrums bei der Duroplast-Fertigung ist die Herstellung von Metall-Kunststoff- Verbunden. Hier: Duroplast-Produkte mit umspritzten Metallschraubdomen werden nach der vollautomatisierten Fertigung im Kunststoff- Tray abtransportiert.

Produktion im Reinraum

Innovative Fertigung komplexer Baugruppen

Gira arbeitet nach den besonderen Anforderungen der Produktion für die Medizin- und Pharmaindustrie. Dabei steht auch ein Reinraum zur Verfügung, der entsprechend der Klasse 7 nach DIN ISO 14644 installiert ist und in dem komplexe Baugruppen realisiert werden. Bereits im Prozess überwacht Gira die Qualität der Formteile. So werden zum Beispiel, neben den bekannten Standardprüfungen, Sensortechnologien und Kamerasysteme eingesetzt.

Kompetenzen

| Automation von Spritzgießverfahren |

| Plasmabehandlungen |

| Mehrkomponententechnologie |

| Ultraschallverschweißen |

| Montage |

Großserienproduktion

Vollautomatisierte Prozesse mit integrierter Qualitätsprüfung

Gira bietet flexible und anspruchsvolle Prozesse für die Produktion sowohl von Groß- als auch von Kleinserien. Große Serien fertigt Gira in hoch automatisierten Prozessen, in denen die Qualitätsprüfung bereits integriert ist. So produziert Gira auf miteinander verketteten Spritzgießmaschinen Formteile, die einem Sechsachs-Roboter zur automatischen Kontrolle und Endverpackung zugeführt werden.

Kompetenzen

| vollautomatisierte Prozesse |

| Automation bis zur Endverpackung |

| integrierte Qualitätsprüfung |

Kleinserienproduktion

Wirtschaftlichkeit durch effiziente Verfahren

Gira verfügt in der Kleinserienproduktion über eigens entwickelte Werkzeug- und Maschinentechnologien. Mithilfe des C-Teile-Managements (CTM) können Rüstvorgänge innerhalb von Sekunden realisiert werden. Jede Automation wird in enger Absprache mit dem Kunden in ein Gesamtkonzept zur vollautomatischen Kunststofffertigung integriert.

Kompetenzen und Vorteile

| CTM-Werkzeug- und Produktionstechnologie |

| wirtschaftliche Produktion |

| Rüstvorgänge innerhalb von Sekunden |

| kurze Herstellzeit der Werkzeuge |

| enge Zusammenarbeit mit dem Kunden |

| Gesamtkonzept zur vollautomatischen Kunststofffertigung |

Insta GmbH

Starker Partner in der Elektronik

Bei der Entwicklung und Fertigung von Elektronikkomponenten und -produkten verfügt Gira über einen starken Partner: die Insta GmbH. Sie wurde in den 70er-Jahren des vergangenen Jahrhunderts gemeinsam mit zwei namhaften Herstellern aus der Gebäudesystemtechnik gegründet und gehört seitdem anteilig zu Gira. Insta entwickelt und fertigt heute Elektronikkomponenten (unter anderem Sensorik, Aktorik, Funksysteme und LED-Technik) für die unterschiedlichsten Branchen.

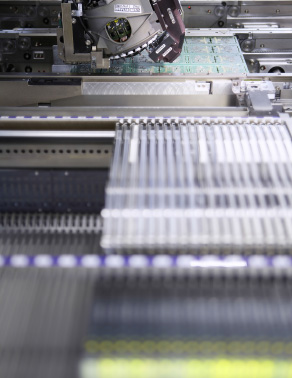

Elektronikkomponenten und Mikroprozessor- Technologie: Diese Bauteile liefert die Gira Tochter Insta GmbH: Ein Bauteilbestücker bringt vollautomatisch SMDKomponenten auf PCB-Leiterplatten auf, die auf Gurten angeliefert werden. Der Bauteilförderer transportiert diese Gurte in den Abholbereich der Maschine.

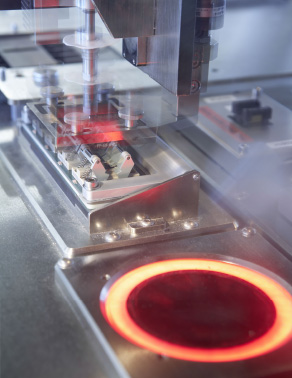

Firmware-Programmierung: Eine Beleuchtungseinheit für die darunter liegende Kamera eines Insta- Programmierautomaten: Der Automat bringt Firmware auf Speicherchips von Controllern [Prozessoren] auf. Die Kamera prüft die Position des Bauteils und garantiert höchste Platziergenauigkeit beim Einsatz in den Programmiersockel und während des Schreibvorgangs.

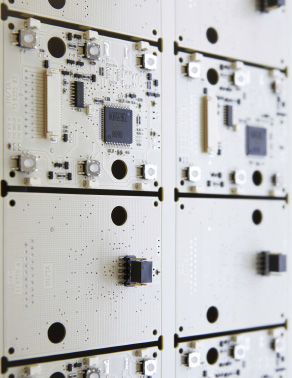

Leiterplatten-Bestückung: Bei absoluter Qualitätsarbeit verschreibt sich die Insta einer höchst wirt- schaftlichen Produktion: Auf einer Nutzenleiterplatte sitzen mehrere PCBLeiterplatten, die zu glei- cher Zeit für verschiedene Produkte individuell bestückt werden können. Die hier abgebildete Leiterplatte enthält ver-schiedene Bestandteile eines Produktes aus dem Instabus KNX/EIB System.

Facebook

Facebook Twitter

Twitter Google+

Google+ Xing

Xing